1: Traditioneller Korrosionsbeständigkeit unter Druck: Die Grenzen von Edelstahl- und Beschichtungstechnologien in Chemische Pumpen

1.1: Edelstahl bietet einen grundlegenden Schutz in milden chemischen Umgebungen

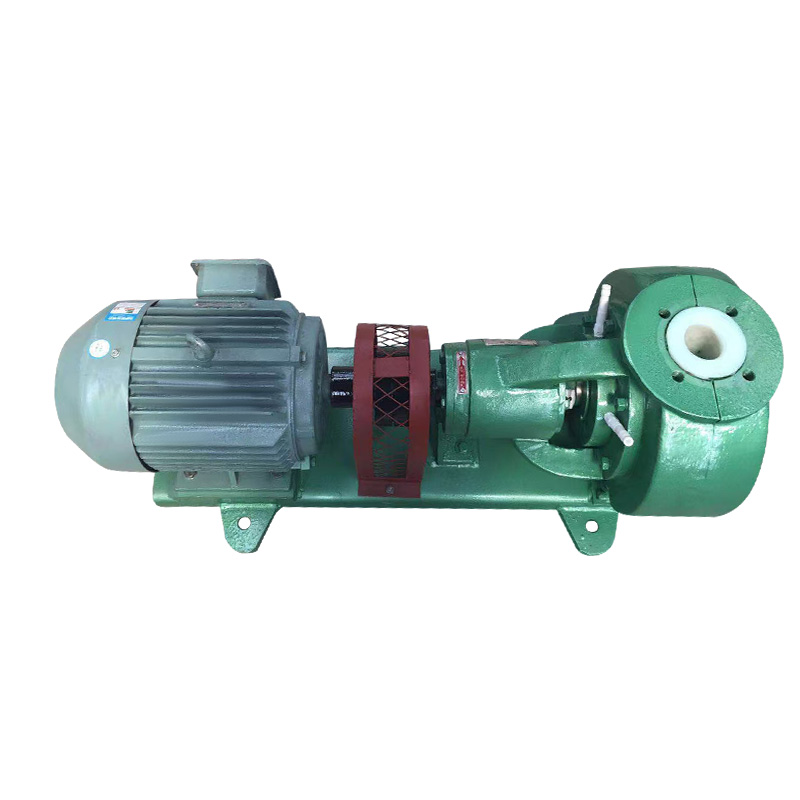

Edelstahl ist seit langem das Material der Wahl für chemische Pumpen, die unter mäßig korrosiven Bedingungen arbeiten. Sein inhärenter Widerstand stammt von einer dünnen Passivierungsschicht, die das Metal aus der Oxidation isoliert. In Umgebungen, in denen Flüssigkeiten neutral oder nur leicht sauer sind, sorgt dieses Material für einen langfristigen stabilen Pumpenbetrieb. Die Kostenwirksamkeit und allgemeine Haltbarkeit machen es für den grundlegenden industriellen Gebrauch geeignet.

1.2: Legierungsverbesserungen bieten eine moderate Verbesserung

Das Lösung mit Elementen wie Chrom und Nickel hat es Chemikalienpumpen ermöglicht, in etwas aggressiveren Umgebungen zu arbeiten. Diese Ergänzungen erhöhen das Metall “ S Resistenz gegen Oxidation und allgemeine Korrosion. Der Schutz traditioneller Legierungszusammensetzungen bleibt jedoch begrenzt, wenn es sich um hochreaktive oder instabile chemische Gemische handelt, insbesondere mit mehreren Phasen oder gemischten Säurebasen.

1.3: Beschichtungstechnologien bieten vorübergehende Hindernisse, nicht langfristige Lösungen

Korrosionsbeständige Beschichtungen werden häufig angewendet, um einen physischen Schild über Pumpenoberflächen zu bilden. Abhängig von der Umgebung können diese Beschichtungen auf bestimmte Widerstände zugeschnitten werden. Probleme wie schwache Adhäsion, Erosion aus Flüssigkeitsfluss, mechanische Spannung und Temperaturänderungen untergraben jedoch ihre langfristige Wirksamkeit. Sobald die Beschichtung ausfällt, wird das Grundmetall anfällig für sofortige Angriffe, was die Integrität der Pumpe beeinträchtigt.

2: Die verborgenen Gefahren von Chlorid: Warum Edelstahl in extremen chemischen Anwendungen ausfällt

2.1: Chloridionen zerstören passive Filme, was zu einer schnellen lokalisierten Korrosion führt

In chloridreichen Umgebungen - wie diejenigen, die Meerwasser, bestimmte Säuren oder chemische Aufschlämme beteiligen - Der Schutzfilm auf Edelstahl bricht schnell zusammen. Chloridionen sind kleine, aggressive und hoch mobile, leicht durchdringende Mikrodefekte und greifen das zugrunde liegende Metall an. Sobald die Passivierungsschicht beeinträchtigt ist, ist lokalisierte Korrosionseingänge und breitet sich schnell aus.

2.2: Loch- und Spaltkorrosion bedrohen die strukturelle Integrität von Pumpen

Lochkorrosion beginnt häufig bei geringfügigen Oberflächenmängel oder Einschlüssen. Es bildet tiefe, schmale Löcher, die in Metallschichten eindringen und Schwachstellen in Pumpkomponenten erzeugen. Inzwischen entwickelt sich die Spaltkorrosion in statischen Zonen wie Flanschen, Dichtungen oder Nähten, in denen flüssige Stagnate stagniert. Diese Phänomene eskalieren schnell, untergraben die strukturelle Integrität und führen zu Fehlern wie Perforationen oder Lecks.

2.3: Unkontrollierte Korrosion kann Geräteausfälle und Produktionsrisiken verursachen

Mit fortschreitender Korrosion nimmt die mechanische Festigkeit der chemischen Pumpe ab. Reduzierte Wandstärke, Riss- und Leckage -Kompromisse -Pumpenleistung und können zu ungeplanten Abschaltungen oder sogar Sicherheitsvorfällen führen. In kontinuierlichen Produktionsumgebungen wie petrochemischer oder pharmazeutischer Herstellung bilden solche Fehler ernsthafte Risiken für die Produktivität und die Sicherheit der Personalpersonal.

3: Hochleistungslegierungen und Beschichtungen: leistungsstarke, aber kostspielige und unvollkommene Verteidigung

3.1: Hochleistungslegierungen sind wirksam - Aber finanziell unrentabel für den Massenverbrauch

Fortgeschrittene korrosionsbeständige Legierungen wie solche mit hohem Molybdän- oder Titangehalt bieten eine verbesserte Haltbarkeit unter extremer chemischer Exposition. Sie erfordern jedoch seltene Metalle, komplexe Verarbeitung und strenge Qualitätskontrolle. Diese Faktoren erhöhen die Kosten erheblich, wodurch die Umsetzung groß angelegte Implementierung für die meisten chemischen Anlagen, die gleichzeitig Hunderte von Pumpen betreiben, unpraktisch machen.

3.2: Selbst die besten Legierungen verschlechtern sich unter langfristigem Stress und extremen Bedingungen

Trotz ihrer Robustheit sind Hochleistungslegierungen nicht immun gegen die Auswirkungen von hohem Druck, Temperaturschwankungen oder längerer chemischer Angriff. Im Laufe der Zeit verringern mikrostrukturelle Veränderungen wie die Schwächung der Korngrenze, die Verbreitung von Legierungselementen und der Passivierungsauffall ihren Korrosionsbeständigkeit. Dies führt zu einer Leistungsverschlechterung und dem gleichen langfristigen Ausfallrisiko in weniger fortschrittlichen Materialien.

3.3: Beschichtungsfehler werden durch mechanische und thermische Stressoren beschleunigt

Schutzbeschichtungen können als schnelle Lösung erscheinen, aber sie werden bei operativen Lasten schwerwiegende Probleme mit der Haltbarkeit gegenübersehen. Pumpenvibration, Flüssigkeitsgeschwindigkeit, Kavitation und thermisches Radfahren tragen zur Beschichtungsdelaminierung oder -risse bei. Sobald eine Beschichtung in einem kleinen Bereich versagt, erhalten orrosive Mittel direkten Zugriff auf das Metallsubstrat und beeinträchtigen das gesamte System in kurzer Zeitrahmen.