Einleitung: Das unsichtbare industrielle Herz

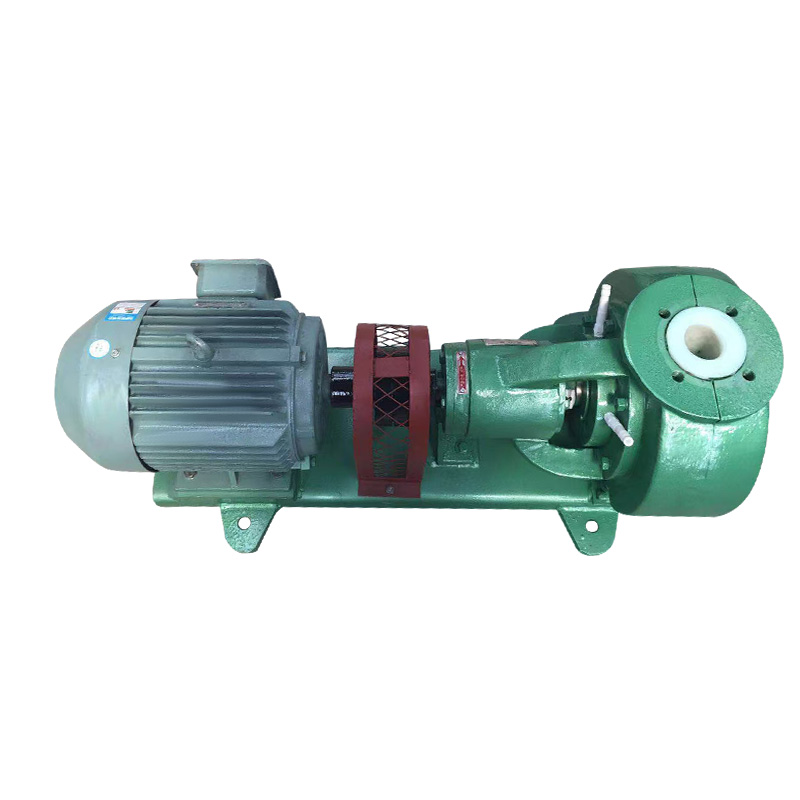

Inmitten der riesigen und komplexen Landschaft der petrochemischen Industrie gibt es ein entscheidendes Gerät, das als ihr unerschütterliches „Herz“ fungiert: das Petrochemische Prozesspumpe . Diese wichtigen Maschinen sind für den sicheren, zuverlässigen und kontinuierlichen Transport verschiedener Prozessflüssigkeiten – von Rohöl und Kohlenwasserstoffen bis hin zu aggressiven Chemikalien und Zwischenprodukten – in der gesamten Produktionsanlage verantwortlich. Sein kontinuierlicher Betrieb ist die Grundvoraussetzung für die Stabilität, Effizienz und Sicherheit der gesamten Anlage. Aber was ermöglicht es diesem industriellen Arbeitstier, unter solch anspruchsvollen Bedingungen zu funktionieren? Dieser Artikel befasst sich mit dem Kern des Petrochemische Prozesspumpe Dabei werden die strengen Standards, robusten Designs und innovativen Technologien untersucht, die es ermöglichen, die anspruchsvollsten Herausforderungen der Branche zu meistern.

Kapitel 1: Die Kernaufgabe und die großen Herausforderungen petrochemischer Prozesspumpen

Die Petrochemische Prozesspumpe ist weit mehr als ein einfacher Flüssigkeitsbeweger; Es ist der Dreh- und Angelpunkt der betrieblichen Integrität in Raffinerien und Chemieanlagen. Seine Hauptaufgabe besteht darin, die präzise, sichere und unterbrechungsfreie Übertragung von Prozessflüssigkeiten von einer Einheit zur anderen sicherzustellen und dabei die kritischen Durchflussraten und Drücke aufrechtzuerhalten, die für eine kontinuierliche Produktion erforderlich sind.

Diese Mission wird jedoch in einigen der härtesten Umgebungen der Industrie durchgeführt. Diese Pumpen werden routinemäßig für die Handhabung von Folgendem eingesetzt:

- Extreme Temperaturen: Die Flüssigkeiten können von kryogen kalt bis stark überhitzt reichen und stellen die Materialintegrität und Dimensionsstabilität auf die Probe.

- Hohe Drücke: Systeme arbeiten oft unter enormem Druck und erfordern eine robuste mechanische Konstruktion, um katastrophale Ausfälle zu verhindern.

- Korrosive und erosive Medien: Die fluids transported are frequently highly corrosive, such as acids, caustics, or saltwater, or contain abrasive particles that can rapidly wear down internal components.

- Gefährliche Flüssigkeiten: Ein Hauptanliegen ist der Umgang mit brennbaren, explosiven oder hochgiftigen Flüssigkeiten. In diesen Szenarien ist selbst ein geringfügiges Leck nicht akzeptabel, sodass ein leckagefreier Betrieb absolute Priorität hat.

Vor diesem Hintergrund großer Herausforderungen stehen die Entwicklung und Herstellung eines Petrochemische Prozesspumpe sind definiert. Die unermüdlichen Anforderungen an höchste Zuverlässigkeit, mechanische Festigkeit und hervorragende Dichtungsleistung unterscheiden diese Spezialausrüstung von Standard-Industriepumpen.

Kapitel 2: Die goldene Regel der Branche: Den API 610-Standard verstehen

Angesichts der schwerwiegenden betrieblichen Herausforderungen, die zuvor beschrieben wurden, ist klar, dass nicht jede Pumpe für einen derart kritischen Einsatz geeignet ist. Die Branche benötigte einen einheitlichen Benchmark mit hohem Standard, um ein Höchstmaß an Sicherheit und Zuverlässigkeit zu gewährleisten. Hier liegt das Konzept eines API 610 Prozesspumpe wird von größter Bedeutung und legt die endgültige „goldene Regel“ für Kreiselpumpen in der Kohlenwasserstoffverarbeitung fest.

API 610, ein vom American Petroleum Institute entwickelter und gepflegter Standard, ist die international anerkannte und strengste Spezifikation für Kreiselpumpen in Erdöl-, Petrochemie- und Erdgasanlagen. Dabei handelt es sich nicht um eine bloße Richtlinie, sondern häufig um eine verbindliche Anforderung in Projektspezifikationen.

Die standard provides comprehensive design criteria that go far beyond basic functionality, meticulously governing:

- Druckeindämmung: Festlegung von Mindestanforderungen an die Festigkeit von Pumpengehäusen und Komponenten, um Innendruck und Temperaturschocks standzuhalten.

- Wellendichtsysteme: Festlegung strenger Standards sowohl für herkömmliche Gleitringdichtungen als auch für deren Trägersysteme, um maximale Eindämmung und Kontrolle zu gewährleisten.

- Robustheit und Zuverlässigkeit: Zwingende Merkmale wie schwerere Wellen, robustere Lager und eine verbesserte Rotordynamik sorgen für eine längere Lebensdauer im Dauerbetrieb mit hoher Beanspruchung.

- Betriebssicherheit: Einbeziehung von Konstruktionsmerkmalen, die die Risiken im Zusammenhang mit Bränden, Leckagen und anderen in der Branche vorherrschenden Betriebsgefahren minimieren.

Dierefore, specifying an API 610 Prozesspumpe geht es nicht darum, eine Marke auszuwählen; Es geht darum, sich zu einem bewährten Maß an technischer Exzellenz zu verpflichten. Es handelt sich um eine Pumpe, die von Grund auf so konzipiert ist, dass sie die außergewöhnliche Haltbarkeit und Ausfallsicherheit bietet, die die petrochemische Industrie verlangt.

Kapitel 3: Geboren für Extreme: Die Fusion von Hochleistungs- und Zentrifugaltechnologie

Während der API 610-Standard die Leistungsregeln festlegt, ist der Kreiselprozesspumpe bietet die dominierende technologische Plattform, um diese Ziele im petrochemischen Service zu erreichen. Seine Beliebtheit beruht auf einem einfachen, aber äußerst effektiven Prinzip: Mithilfe eines rotierenden Laufrads wird einem Fluid kinetische Energie (Geschwindigkeit) verliehen, die dann in einem Spiral- oder Diffusorgehäuse in potenzielle Energie (Druck) umgewandelt wird. Dieses Design ermöglicht einen gleichmäßigen, kontinuierlichen Durchfluss, einen hohen Wirkungsgrad und eine relativ einfache Konstruktion im Vergleich zu Alternativen mit positiver Verdrängung.

Allerdings reicht eine Standard-Kreiselpumpe für die anspruchsvollen Aufgaben einer petrochemischen Anlage nicht aus. Hier liegt das Konzept des Hochleistungs-Prozesspumpe entsteht. Sie stellt eine spezielle Klasse von Kreiselpumpen dar, die mit erweiterten Funktionen ausgestattet sind, um den strengen Anforderungen der API 610 gerecht zu werden und den zuvor genannten extremen Bedingungen standzuhalten. Die Bezeichnung „Heavy-Duty“ ist eine direkte Antwort auf die Forderung nach überlegener mechanischer Integrität und längerer Lebensdauer.

Die distinction between a general-purpose centrifugal pump and a heavy-duty process pump is profound, as illustrated in the following parameter comparison:

| Parameter/Funktion | Allzweck-Kreiselpumpe | Hochleistungs-Prozesspumpe (API 610-konform) |

|---|---|---|

| Designstandard | Basierend auf allgemeinen Industriestandards (z. B. ANSI/ASME B73.1) | Speziell entwickelt, um die strengen Anforderungen des API 610-Standards zu erfüllen. |

| Gehäusedesign | Oft ein einfaches Spiralgehäuse; können für niedrigere Druckstufen ausgelegt sein. | Robustes, durch die Mittellinie gestütztes Gehäuse, um thermische Ausdehnung und hohe Drücke ohne Fehlausrichtung zu bewältigen. |

| Welle und Rotor | Relativ kleinerer Schaftdurchmesser; Standardmäßiges dynamisches Auswuchten. | Eine deutlich dickere, steifere Welle zur Minimierung der Durchbiegung, die für die Lebensdauer der Dichtung und des Lagers von entscheidender Bedeutung ist. Der Rotor wird einer Präzisionsauswuchtung unterzogen. |

| Lagersystem | Standardlager mit Grundschmierung; kürzere Designlebensdauer. | Hochbelastbare, überdimensionierte Lager mit fortschrittlichen Schmiersystemen (z. B. Ölnebel) für eine wesentlich längere und zuverlässigere Lebensdauer. |

| Dichtungsfähigkeit | Entwickelt für Standard-Gleitringdichtungen oder Packungen, geeignet für harmlose Flüssigkeiten. | Speziell für die Aufnahme fortschrittlicher, äußerst zuverlässiger Gleitringdichtungssysteme (Einzel-, Doppel-, Tandemdichtung) entwickelt, damit keine gefährlichen Flüssigkeiten austreten. |

| Betriebsleben | Konzipiert für eine kürzere Betriebsdauer, häufig mit kürzeren Wartungsintervallen. | Entwickelt für mindestens 25.000 Stunden Dauerbetrieb unter extremen Bedingungen. |

| Anwendungsfokus | Wasser, Kühlmittel, milde Chemikalien und andere ungefährliche Flüssigkeiten in der allgemeinen Industrie. | Hochtemperatur-Kohlenwasserstoffe, ätzende Chemikalien, Hochdruck-Kesselspeisewasser und andere kritische, gefährliche Dienstleistungen. |

Diese Verschmelzung des Effizienten Zentrifugal Prinzip mit a Schwerlastbetrieb Die mechanische Konstruktion ist das Arbeitstier der petrochemischen Industrie. Es handelt sich um eine Pumpe, die nicht nur zum Funktionieren, sondern auch zur Langlebigkeit gebaut ist. Die überdimensionierte Welle widersteht den Belastungen durch Dauerbetrieb und plötzliche Lastwechsel, die robusten Lager sorgen für unerschütterlichen Halt und das API-konforme Gehäuse enthält die Prozessflüssigkeit sicher. Diese Kombination stellt sicher, dass die Pumpe die erforderliche unermüdliche Leistung liefern kann Hochleistungs-Prozesspumpe die definitive Lösung für die anspruchsvollsten industriellen Anwendungen.

Kapitel 4: Jenseits von Erdöl: Breitere chemische Anwendungen und die Dichtungsrevolution

Die principles of reliable fluid handling, perfected for the petroleum industry, extend far beyond the refinery fence. The term Chemische Prozesspumpe umfasst eine breitere Kategorie von Pumpen, die für die Förderung eines breiten Spektrums aggressiver, empfindlicher oder reiner Chemikalien in Branchen wie Pharmazeutik, Feinchemie und Lebensmittelverarbeitung ausgelegt sind. Während a Petrochemische Prozesspumpe Da es sich um eine spezielle Hochdruck- und Hochtemperatur-Untergruppe dieser Kategorie handelt, bleibt die grundlegende Herausforderung universell: die Gewährleistung einer absoluten Eindämmung der Prozessflüssigkeit.

Sowohl in der Petrochemie als auch in der allgemeinen Chemie ist der Dichtungsmechanismus dort, wo die rotierende Welle in das stationäre Pumpengehäuse eintritt, der kritischste Punkt für einen möglichen Ausfall. Herkömmliche Gleitringdichtungen sind zwar hochentwickelt, stellen aber weiterhin einen potenziellen Leckpfad dar. Bei Flüssigkeiten, die stark korrosiv, hochrein, hochgiftig oder explosionsgefährlich sind, ist selbst ein winziges, zulässiges Leck nicht akzeptabel. Diese inhärente Anfälligkeit löste eine Revolution in der Pumpentechnologie aus: die Entwicklung hin zu dichtungslosen Konstruktionen, die durch die verkörpert wird Dichtungslose Magnetkupplungspumpe .

Die core innovation of a magnetic drive pump is the elimination of the physical shaft penetration. Instead, it uses a powerful magnetic coupling to transmit torque through a sealed containment shell. An external magnet assembly, driven by the motor, rotates and induces a magnetic field that causes an internal magnet assembly (connected to the impeller) to follow suit. This creates a completely static seal, fundamentally eliminating the possibility of shaft seal leakage.

Die operational and safety implications of this design are profound, making it a superior choice for a wide range of critical applications. The following table contrasts this revolutionary technology with traditional sealed pumps:

| Parameter / Charakteristik | Traditionelle abgedichtete Kreiselpumpe | Dichtungslose Magnetkupplungspumpe |

|---|---|---|

| Grundlegender Leckpfad | Die rotating shaft seal is a inherent potential leak path, requiring monitoring and maintenance. | Null mechanische Wellendichtung; hermetisch durch den Spalttopf abgedichtet, wodurch das primäre Leckagerisiko ausgeschlossen ist. |

| Emissionen und Sicherheit | Flüchtige Emissionen sind zwar bei gut gewarteten API-Pumpen minimal, stellen aber eine konstruktive Möglichkeit dar. | Ideal zum Eindämmen Flüchtige organische Verbindungen (VOCs) , gefährliche Luftschadstoffe und giftige Flüssigkeiten, wodurch die Sicherheit am Arbeitsplatz und die Einhaltung der Umweltvorschriften verbessert werden. |

| Flüssigkeitshandhabung | Hervorragend geeignet für eine Vielzahl von Flüssigkeiten, aber Dichtungskompatibilität und Spülung sind bei korrosiven oder abrasiven Medien von entscheidender Bedeutung. | Hervorragend im Handling stark korrosiv, teuer oder ultrarein Flüssigkeiten, da keine Gefahr von Dichtungsschäden oder Verunreinigungen durch Dichtungsunterstützungssysteme besteht. |

| Wartung und Lebenszyklus | Wartungszyklen werden häufig durch Dichtungsverschleiß und den Zustand komplexer externer Dichtungsunterstützungssysteme (Pläne, Spülung usw.) bestimmt. | Es ist keine Wartung im Zusammenhang mit der Dichtung erforderlich. Die Hauptverschleißkomponente ist das Innenlager, das durch die gepumpte Flüssigkeit geschmiert und gekühlt wird. |

| Effizienz und Kosten | Generell hoher mechanischer Wirkungsgrad. Geringere Anschaffungskosten, aber möglicherweise höhere Lebenszeitkosten aufgrund von Dichtungswartung, Flüssigkeitsverlusten und Unterstützungssystemen. | Etwas geringerer Wirkungsgrad aufgrund magnetischen Schlupfs und interner Flüssigkeitszirkulation zur Lagerkühlung. Höhere Anfangsinvestition, kann aber eine bieten geringere Gesamtbetriebskosten durch den Wegfall von Dichtungswartung, Flüssigkeitsverlust und Unterstützungssystemen. |

| Abnormale Betriebsrisiken | Trockenlauf, auch nur kurzzeitig, kann zu einem katastrophalen Ausfall der Gleitringdichtungen führen. | Trockenlauf oder Betrieb außerhalb der Auslegungsgrenzen kann zu einer schnellen Entmagnetisierung der Kupplungsmagnete und Schäden an den durch die Prozessflüssigkeit geschmierten Innenlagern führen. |

Die advent of the Dichtungslose Magnetkupplungspumpe stellt einen Paradigmenwechsel in der Prozesssicherheit und -zuverlässigkeit dar. Es ist die definitive technologische Antwort für Anwendungen, bei denen Leckagen keine Option sind. Durch die vollständige Eindämmung der Flüssigkeit in einem abgedichteten System bietet es ein unübertroffenes Maß an Schutz für Personal, Umwelt und den Prozess selbst und erfüllt damit wirklich den ultimativen Eindämmungsauftrag der Moderne Chemische Prozesspumpe .

Fazit: Wie wählen Sie das richtige Industrieherz für Ihre Anwendung aus?

Die journey through the world of Petrochemische Prozesspumpes offenbart eine Landschaft, die von extremen Anforderungen, strengen Standards und speziellen technologischen Lösungen geprägt ist. Wir haben gesehen, dass es sich bei dieser kritischen Ausrüstung nicht um ein einzelnes Einheitsprodukt handelt, sondern um eine Kategorie präzisionsgefertigter Maschinen, bei denen die richtige Auswahl für Sicherheit, Effizienz und Langlebigkeit von größter Bedeutung ist. Die Wahl zwischen einer robusten, abgedichteten Pumpe und einer revolutionären, dichtungslosen Pumpe hängt von einer sorgfältigen Analyse Ihrer spezifischen Prozessbedingungen ab.

Die decision-making process should be guided by a systematic evaluation of key parameters. The following table provides a comparative framework to help narrow down the optimal technology for your application:

| Entscheidungsfaktor | API 610 Hochleistungs-Kreiselpumpe (abgedichtet) | Dichtungslose Magnetkupplungspumpe |

|---|---|---|

| Primärer Anwendungsfokus | Die standard for general refinery and petrochemical services: crude oil, hydrocarbons, high-pressure/temperature water, and other process fluids where high efficiency is critical. | Ideal für die Handhabung sehr gefährlich (giftig, brennbar, explosiv), ultrarein , oder stark ätzend Chemikalien, bei denen ein Auslaufen nicht akzeptabel ist. |

| Schlüsselauswahltreiber | Bewährte Zuverlässigkeit unter hohem Druck und hoher Temperatur, maximale mechanische Effizienz und Einhaltung des obligatorischen API 610-Standards für Kohlenwasserstoffdienste. | Absolute Eindämmung. Eliminierung des Risikos diffuser Emissionen, Schutz der Umwelt und des Personals sowie Vermeidung von Produktverlusten. |

| Flüssigkeitseigenschaften | Hervorragend geeignet für eine Vielzahl von Flüssigkeiten, auch solche mit leichten Schleifmitteln. Die Leistung hängt von der Auswahl der Dichtung und des Materials ab. | Hervorragend geeignet für korrosive Flüssigkeiten und wertvolle Produkte. Nicht geeignet für Flüssigkeiten mit abrasiven Stoffen oder Polymeren, die die inneren Lager beschädigen können, oder für schnell wechselnde Temperaturen, die zu Rissen im Sicherheitsbehälter führen können. |

| Betriebsfenster | Entwickelt für einen sehr breiten Temperatur- und Druckbereich, der oft die Leistungsfähigkeit von Magnetkupplungspumpen übersteigt. | Die operating range is constrained by the magnetic strength of the coupling and the material of the containment shell. High temperatures can cause demagnetization. |

| Lebenszykluskosten und Wartung | Niedrigere Anschaffungskosten , aber möglicherweise höhere Lebenszeitkosten aufgrund geplanter Dichtungswartung, Ersatzteile und möglichem Flüssigkeitsverlust. Erfordert die Überwachung von Dichtungsunterstützungssystemen. | Höhere Anfangsinvestition , kann aber a anbieten geringere Gesamtbetriebskosten für geeignete Anwendungen durch den Wegfall von Dichtungswartung, Unterstützungssystemen und Kosten im Zusammenhang mit Flüssigkeitsverlust und Umweltsanierung. |

| Betriebssicherheit | Hohe Sicherheit wird durch fortschrittliche, redundante Dichtungssysteme erreicht. An der Dichtungsschnittstelle besteht jedoch immer die Möglichkeit einer Leckage, so gering sie auch sein mag. | Von Natur aus sichereres Design zur Leckageverhinderung. Die hermetisch dichte Bauweise bietet größtmöglichen Schutz vor dem Austreten gefährlicher Flüssigkeiten. |

Die endgültige Entscheidung treffen: Ein geführter Ansatz

Ihre Auswahl sollte nicht auf einem einzelnen Faktor basieren, sondern auf einer ganzheitlichen Betrachtung Ihres Prozesses. Nutzen Sie die folgenden Fragen als Leitfaden für Ihre Analyse:

- Was ist die Natur der Flüssigkeit? Ist es gefährlich, wertvoll oder harmlos? Das ist die kritischste Frage. Wenn die Flüssigkeit ein erhebliches Sicherheits- oder Umweltrisiko darstellt, a Dichtungslose Magnetkupplungspumpe wird zur überzeugenden Wahl.

- Was sind die Prozessbedingungen? Dokumentieren Sie die genaue Temperatur, den Druck und das Vorhandensein von abrasiven Feststoffen. Für sehr hohe Drücke und Temperaturen oder abrasive Anwendungen, ein robuster Hochleistungs-Kreiselpumpe ist oft die einzig gangbare Option.

- Wie hoch sind die Gesamtkosten? Schauen Sie über den Kaufpreis hinaus. Bei einem kritischen Betrieb, der gefährliche Flüssigkeiten fördert, können die Betriebseinsparungen, die geringeren Ausfallzeiten und die eliminierten Risiken einer dichtungslosen Pumpe die höheren Anschaffungskosten über den gesamten Lebenszyklus hinweg rechtfertigen.

- Ist API 610-Konformität erforderlich? In vielen petrochemischen Projekten ist dies nicht optional. Für Standard-Kohlenwasserstoffdienste ist ein API 610 Prozesspumpe ist der vorgeschriebene und richtige Ausgangspunkt.

Zusammenfassend lässt sich sagen, dass das „industrielle Herzstück“ Ihres Prozesses sorgfältig ausgewählt werden muss. Für die anspruchsvolle Welt der traditionellen Petrochemie mit hohem Durchfluss und hohem Druck ist die Hochleistungs-Kreiselpumpe API 610 bleibt der unangefochtene, zuverlässige Champion. Für Anwendungen, bei denen die Folgen eines Ausfalls schwerwiegend sind und absolute Eindämmung oberste Priorität hat, ist die Dichtungslose Magnetkupplungspumpe stellt den Gipfel sicherer und nachhaltiger Technologie dar. Indem Sie Ihre Anwendung sorgfältig gegen diese Faktoren abwägen, können Sie sicherstellen, dass das Herz Ihres Betriebs auch in den kommenden Jahren stark, sicher und effizient schlägt.

FAQ

1. Was ist der Hauptunterschied zwischen einer API 610-Pumpe und einer Standard-Industriepumpe?

Die main difference lies in the design philosophy and construction robustness. An API 610 pump is engineered to a specific, stringent standard mandated for the petroleum, petrochemical, and natural gas industries. It features a heavier-duty construction—including a thicker shaft, more robust bearings, and a centerline-supported casing—to ensure exceptional reliability, safety, and a long operational life (typically over 25,000 hours) under continuous, severe conditions like high pressure, temperature, and with hazardous fluids. A standard industrial pump, built to general standards, is designed for less demanding services and does not incorporate these same levels of mechanical integrity.

2. Wann sollte ich mich konkret für eine dichtungslose Magnetkupplungspumpe entscheiden?

Eine dichtungslose Magnetkupplungspumpe sollte die bevorzugte Wahl sein, wenn das primäre Auswahlkriterium ist absolute Eindämmung der Flüssigkeit . Dies ist von entscheidender Bedeutung für Anwendungen, die Folgendes umfassen:

- Gefährliche Flüssigkeiten: Hochgiftige, explosive oder krebserregende Chemikalien, bei denen ein Auslaufen nicht akzeptabel ist.

- Umwelt- und Sicherheitsbedenken: Flüssigkeiten, bei denen es sich um flüchtige organische Verbindungen (VOCs) oder gefährliche Luftschadstoffe handelt.

- Hochwertige oder hochreine Flüssigkeiten: Teure Produkte oder empfindliche Chemikalien, die nicht kontaminiert werden oder verloren gehen dürfen.

Wenn Ihr Prozess eines dieser Szenarien umfasst, ist die höhere Anfangsinvestition in eine dichtungslose Pumpe durch die Eliminierung des Leckagerisikos und die Reduzierung des Wartungsaufwands gerechtfertigt.

3. Kann eine standardmäßige ANSI-Chemiepumpe in einer petrochemischen Anwendung verwendet werden?

Während eine standardmäßige ANSI-Pumpe für einige leichte chemische Anwendungen innerhalb einer Anlage geeignet sein kann, ist sie für kritische Kohlenwasserstoff- oder petrochemische Anwendungen mit hoher Beanspruchung im Allgemeinen nicht akzeptabel. Der API 610-Standard stellt weitaus strengere Anforderungen an Wellensteifigkeit, Lagerlebensdauer, Gehäusedesign und Dichtungszuverlässigkeit, um den extremen Drücken, Temperaturen und der Gefährlichkeit petrochemischer Flüssigkeiten standzuhalten. Die meisten petrochemischen Projektspezifikationen erfordern für diese kritischen Aufgaben ausdrücklich API 610-konforme Pumpen, um Betriebssicherheit und langfristige Zuverlässigkeit zu gewährleisten. Die Verwendung einer Nicht-API-Pumpe in solchen Diensten könnte zu einem vorzeitigen Ausfall und erheblichen Sicherheitsrisiken führen.