Präzisionsberechnung und Test in der Konstruktions- und Fertigungsphase

1. Genauige Berechnung des Magnetkreislaufs

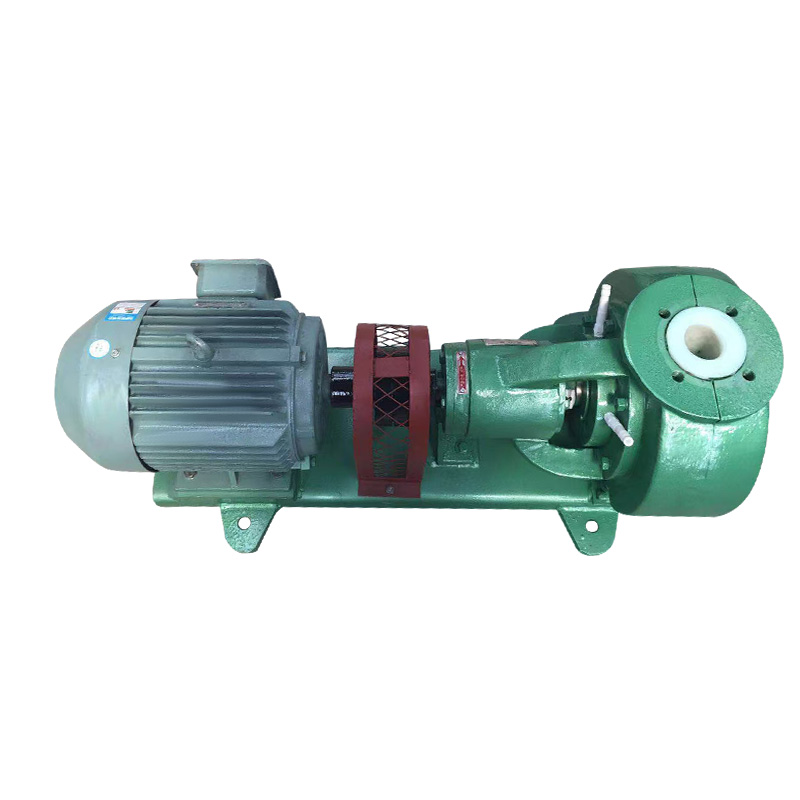

Der Kern der Magnetpumpe liegt in seinem Magnetschaltungsdesign, der die Magnetkraftübertragungseffizienz und die Gesamtleistung der Pumpe direkt beeinflusst. Designer müssen elektromagnetische Prinzipien, komplexe mathematische Modelle und Simulationssoftware verwenden, um die optimale Magnetfeldverteilung und -stärke zwischen den inneren und äußeren Magneten genau zu berechnen, um die Pole -Konfiguration, Magnetgröße und Arbeitsluftspaltgröße zu bestimmen. Dieser Schritt erfordert extrem hohe Fachwissen und Rechenleistung, um sicherzustellen, dass die Magnetkraft stark genug ist, um den Pumpenkörper zum Drehen zu treiben, und gleichzeitig einen übermäßigen Magnetwiderstand zu vermeiden, der Energieverlust und Temperaturanstieg verursacht.

2. Materialauswahl

Die Materialauswahl ist ebenfalls von entscheidender Bedeutung. Hochleistungsdauere magnete Materialien mit Hochleistungs-Seltenerd wie Neodym-Eisen-Bor sind aufgrund ihres hohen magnetischen Energieprodukts und ihrer guten Temperaturstabilität die erste Wahl für das Design von Magnetpumpen mit Magnetkreis von Magnetpumpen. Darüber hinaus müssen Komponenten wie Pumpengehäuse und Ärmeln aus korrosionsbeständigen und peastresistenten Materialien wie Edelstahl, Keramik oder Siliziumkarbid bestehen, um mittelgroße Erosion standzuhalten und langfristige stabile Lückengrößen aufrechtzuerhalten.

3. Kontrolle der Bearbeitungsgenauigkeit

Die Bearbeitungsgenauigkeit jeder Komponente der Magnetpumpe beeinflusst direkt die Gleichmäßigkeit und Stabilität des Lückens. Fortgeschrittene CNC-Werkzeugmaschinen und Präzisionsmesswerkzeuge werden verwendet, um eine hochpräzisende Bearbeitung an Schlüsselkomponenten wie Magneten, Lagersitzen und Isolationshülsen durchzuführen, um sicherzustellen, dass die Toleranzen aller Paarungsflächen innerhalb des Mikromikronbereichs gesteuert werden. Darüber hinaus sind auch Technologien zur Behandlung von Oberflächenbehandlung wie Polieren und Schleifen von entscheidender Bedeutung, um die Reibung zu verringern, die Versiegelungseffekte zu verbessern und die Lebensdauer zu verlängern.

Feinanpassungen während der Installation und Inbetriebnahme

1. Befolgen Sie die Anleitung des Herstellers

Die Installation und Inbetriebnahme der Magnetpumpe muss den vom Hersteller bereitgestellten Installationshandbuch und technischen Spezifikationen strikt befolgen. Dies schließt die horizontale Installation des Pumpenkörpers, die angemessene Layout der Einlass- und Auslassrohre und die Richtigkeit der elektrischen Verbindung ein. Jede leichte Abweichung kann die magnetische Kupplungseffizienz und die Betriebsstabilität der Pumpe beeinflussen.

2. Einstellung und Überprüfung der Lücke

Nach der Installation sind spezielle Werkzeuge erforderlich, um den Spalt der Magnetpumpe genau zu messen und anzupassen. Dies schließt den Luftspalt des magnetischen Kopplers, die Lagerlücke und die Lücke zwischen der Isolationshülle und dem Laufrad ein. Durch Feinabstimmung der Pumpenwellenposition, das Ersetzen von Dichtungen unterschiedlicher Dicke oder das Einstellen der Lagervorspannung stellen Sie sicher, dass alle Klärungen den Entwurfsanforderungen entsprechen, um den besten Betriebseffekt und die beste Lebensdauer zu erzielen.

3. Leistungstests und Debuggen

Schließlich wird ein umfassender Leistungstest durchgeführt, einschließlich der Erkennung von Durchfluss, Kopf, Effizienz, Vibration und Geräuschpegeln. Durch das Datenfeedback wird der Freigabewert weiter fein abgestimmt, bis die Pumpe die am besten funktionierende Bedingung erreicht. Gleichzeitig wird ein regelmäßiger Wartungsplan erstellt, um die Freigabeänderungen zu überwachen und zeitnahe Maßnahmen zu ergreifen, um potenzielle Ausfälle zu verhindern.