Magnetantrieb: Wie leckfreier Betrieb erreicht wird

Der Kern einer magnetischen Antriebspumpe liegt in ihrer einzigartigen Nichtkontaktübertragungsmethode. Es verwendet eine magnetische Kopplung, um das Drehmoment zu übertragen, wodurch die Leistung des Motors durch externe Magnetkraft auf den Innenrad übertragen wird und damit die Flüssigkeit antreibt. Zwischen der Pumpenkammer und dem Antriebsteil trennt eine vollständig versiegelte Isolationshülle die beiden, wodurch die Möglichkeit einer Flüssigkeitsleckage aus der Pumpenwelle vollständig beseitigt wird. Dieses Design beseitigt nicht nur die Wellendichtungen (wie Packung oder mechanische Dichtungen), die für herkömmliche Pumpen erforderlich sind, sondern löst auch das durch Verschleiß, Alterung oder Versagen von Dichtungen verursachte Leckproblem. Insbesondere beim Umgang mit toxischen, brennbaren, explosiven oder ätzenden Medien bietet dieses Design entscheidende Sicherheitsgarantien.

Anwendung und Auswahl von leckfreien Pumpen in der chemischen Industrie

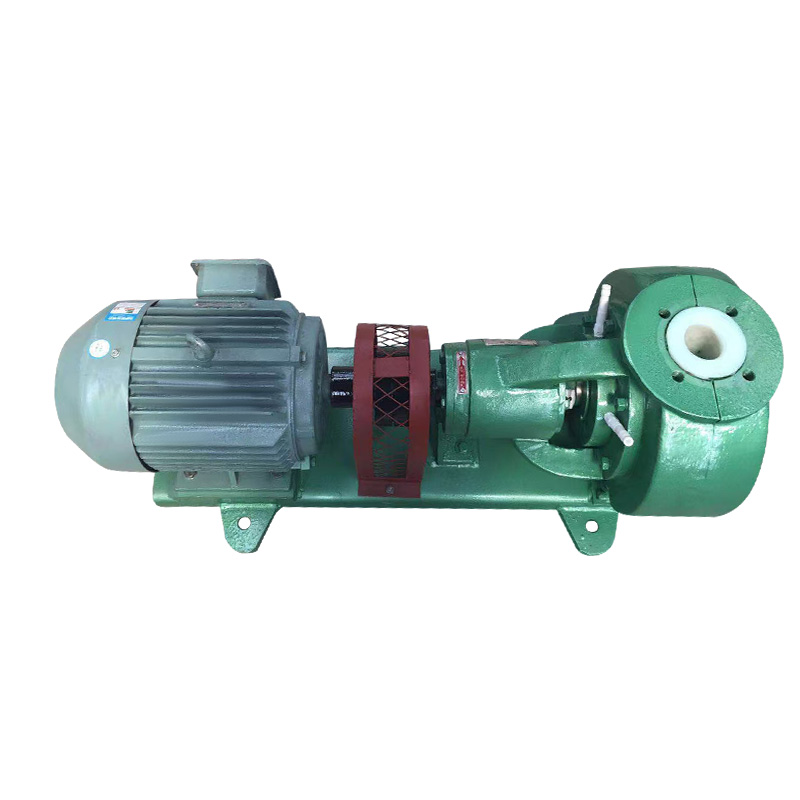

In der chemischen Produktion sind viele Medien sehr korrosiv, giftig oder flüchtig, und sobald Sie durchgesickert sind, können die Folgen katastrophal sein. Leckfreie Pumpen sind so konzipiert, dass sie diesen Herausforderungen gerecht werden. Bei der Auswahl einer Pumpe müssen Faktoren wie chemische Eigenschaften, Temperatur, Viskosität und spezifisches Gewicht des übermittelten Mediums umfassend berücksichtigt werden. Beispielsweise müssen korrosionsbeständige Pumpenkörper und Isolationshülsenmaterialien wie Polypropylen oder Fluoroplastik für starke Säuren und Alkalien ausgewählt werden. Für Medien, die feste Partikel enthalten, ist ein spezielles strukturelles Design erforderlich, um Verschleiß zu verhindern. Eine angemessene Auswahl von leckfreien Pumpen kann nicht nur die Produktionssicherheit gewährleisten, sondern auch die durch Leckagen verursachte Umweltverschmutzung und materielle Verlust reduzieren, wodurch erhebliche wirtschaftliche Vorteile erzielt werden.

Leckfreie Lösungen unter hoher Temperatur und hohem Druck

Hochtemperatur- und Hochdruckumgebungen stellen die Versiegelungsleistung von Pumpen auf schwerwiegende Herausforderungen. Traditionelle Dichtungen sind unter solchen Arbeitsbedingungen anfällig für Misserfolge, was zu Leckagen führt. Leckfreie Pumpen, insbesondere Magnetantriebspumpen, können damit effektiv fertig werden. Durch die Verwendung von hochtemperaturresistenten Isolationshülsenmaterialien (wie Hastelloy oder Titanlegierung) und spezielles Wärmeisolierungsstrukturkonstruktion kann dies sicherstellen, dass die hohe Temperatur der Innenflüssigkeit die externen Magnete nicht beeinflusst, wodurch der normale Betrieb der Pumpe sichergestellt wird. Gleichzeitig kann das robuste Design des Pumpenkörpers und der Isolationshülle hohem Druck standhalten und die versteckte Gefahr von Leckagen grundlegend beseitigen. Diese Technologie wurde in der petrochemischen, nuklearen Industrie und anderen Bereichen mit extrem hohen Sicherheitsanforderungen häufig eingesetzt.

Vergleich zwischen leckfreien Pumpen und herkömmlichen versiegelten Pumpen

Herkömmliche Pumpen verlassen sich auf Pack- oder mechanische Dichtungen, um Leckagen zu vermeiden. Beide Dichtungsarten weisen jedoch inhärente Einschränkungen auf. Packdichtungen erfordern regelmäßige Einstellungen und Austausch und haben tropfende Phänomene, während mechanische Dichtungen, obwohl sie besser abschneiden, aufgrund von Reibung und Verschleiß der dynamischen und statischen Ringe schließlich versagen. Im Gegensatz dazu haben leckfreie Pumpen keine dynamischen Dichtungen, wodurch das Risiko von Verschleiß und Misserfolg grundlegend beseitigt wird. Obwohl die anfängliche Investition von leckfreien Pumpen im langfristigen Betrieb aufgrund des fehlenden Ersatzes von Dichtungen, geringen Wartungskosten, geringeren Energieverbrauch und Beseitigung von Materialverlust und Umweltverschmutzungsrisiken im langfristigen Betrieb höher sein kann, sind die Gesamtbetreuungskosten viel niedriger als die der traditionellen Pumpen.

Tägliche Wartung und Fehlerbehebung gemeinsamer Probleme

Um sicherzustellen, dass der langfristige stabile Betrieb von leckfreien Pumpen die tägliche Wartung und Inspektion von entscheidender Bedeutung ist. Die Wartungsarbeiten konzentrieren sich hauptsächlich auf die Überprüfung der externen Teile der Pumpe, z. B. beobachten, ob der Motor abnormale Schwingung oder Rauschen aufweist, überprüft, ob das Kühlsystem normal funktioniert, und die Überwachung, ob die Betriebsparameter innerhalb des angegebenen Bereichs liegen. Aufgrund seines versiegelungsfreien Designs wird die Nachfrage nach interner Wartung stark reduziert. Wenn abnormaler Betrieb auftritt, können häufige Verwerfungen unzureichender Durchfluss, abnormaler Druck oder erhöhtes Rauschen umfassen. Diese Probleme hängen normalerweise mit Pipeline -Blockade, Laufradverschleiß oder Motorausfall zusammen. Die meisten Probleme können durch sorgfältige Inspektion und Eliminierung schnell gelöst werden.